Сегодня трубопроводы имеют важное значение, и особое место среди них занимают нефтегазопроводы, так как транспортировка нефти и газа по трубам является наиболее безопасным и экономически выгодным методом. Однако металлические трубы, по которым производится транспортировка полезных ископаемых, со временем подвергаются коррозии. Скорость деградации металла заметно возрастает в связи с тем, что для доставки нефти и газа из одной точки в другую их нагревают до высоких температур. Специалисты научились бороться с этой проблемой, используя специальные антикоррозионные покрытия. Среди таких покрытий наиболее эффективными в случае сложной геометрии и трассового нанесения зарекомендовали себя полиуретан-полимочевинные, однако и они не всегда сохраняют защитные свойства при повышенных температурах транспортируемого материала (способ заключается в очистке наружной поверхности ремонтируемого участка магистрального трубопровода и ее подогреве при последующем нанесении на подогретую поверхность трубопровода защитного покрытия. При этом подогрев наружной поверхности трубопровода проводят изнутри трубопровода до температуры, превышающей не менее чем на 3° точку росы – прим. ред.).

Сейчас чаще всего отечественные нефтяные и газовые предприятия используют продукцию импортных производителей. Задача разработчиков из Университета ИТМО состояла в том, чтобы превзойти результаты импортного производителя и при этом сделать новое покрытие более доступным для отечественных компаний, занимающихся транспортировкой нефти и газа. По стоимости новое покрытие обойдется отечественным производителям дешевле импортных аналогов и не будет уступать им по своим характеристикам.

Поскольку рабочая температура, при которой производят доставку природных ресурсов, составляет 80°С, задача ученых состояла в разработке более совершенного и устойчивого покрытия, чем те, что выдерживают нагревание транспортируемого материала только до 60 °С.

По словам создателей материала, у лакокрасочного покрытия с полиуретан-полимочевинной основой есть ряд преимуществ перед другими видами покрытий – например, перед эпоксидными покрытиями, которые сегодня предлагают конкуренты. Во-первых, такое покрытие гораздо проще в нанесении и, соответственно, дешевле. Во-вторых, отличается физико-механика материалов. Так, эпоксидное покрытие более хрупкое и потому гораздо менее устойчиво к абразивному износу.

Новое покрытие за счет введения неорганических наполнителей отличается высокой стойкостью, превосходит показатели покрытий, предназначенных для эксплуатации при 60°, выдерживая более суровые испытания. Также материал обладает хорошими физико-механическими характеристиками (прочность и удлинение при разрыве, прочность при ударе, в том числе при минусовых температурах) и отвечает требованиям многих предприятий, работающих в нефтяной отрасли.

«Нами была проведена огромная работа по подбору различных микро- и нанонаполнителей, которые обеспечили бы необходимое улучшение свойств без значительного увеличения стоимости готового ЛКМ. Перед нами стояла задача разработать покрытие, которое не только бы не уступало импортным лакокрасочным материалам, но и превосходило бы их по своим показателям», – поделилась Евгения Гусева.

В отличие от многих других полиуретан-полимочевинных покрытий, полученный материал не содержит растворителей. Сегодня многие производители стараются отказаться от идеи использования растворителей, прежде всего в экологических целях. Дело в том, что растворители, которые все еще используются производителями антикоррозионных покрытий, наносят вред как окружающей среде, так и рабочим. Так, для сотрудников опасны пары, которые образуются при нанесении покрытия безвоздушным методом с помощью высокой температуры.

К числу таких растворителей можно отнести толуол или о-ксилол, пары которых наиболее вредны для организма человека. Кроме того, сейчас ведется серьезный контроль со стороны государства по использованию прекурсоров (то есть реактивов для синтеза наркотических средств). Например, тот же самый толуол, который используется при изготовлении и нанесении эпоксидных, виниловых, акриловых, нитроцеллюлозных, хлоркаучуковых лакокрасочных материалов считается прекурсором, и его использование может стать серьезной проблемой для предприятия.

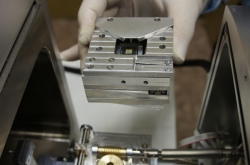

Техника нанесения нового покрытия ничем не отличается от тех, что уже представлены на рынке, поэтому предприятиям не придется выстраивать новую производственную цепочку. Как и прежде, нанести покрытие можно безвоздушным методом двумя способами: нанести покрытие на элементы нового трубопровода, который только сошел с производства, или на уже эксплуатируемый участок трубопровода. Во втором случае переизолируемый участок нефтегазопровода выкапывается из земли, доставляется на завод или специально оборудованный участок, где бригада специалистов производит очистку элемента и его покрытие антикоррозионным материалом. Срок службы готового нанесенного покрытия составляет не менее 10 лет.

На разработанном покрытии уже провели ряд испытаний на прочностные показатели и показатели, определяющие долговечность материала. Самыми важными из них стали прочность на разрыв (тесты выявили высокую степень эластичности покрытия). Также важными показателями стали устойчивость к истиранию и водопоглощение, которое при рабочей температуре (80°) должно составлять не более 5%. В противном случае могут возникнуть проблемы с отслаиванием или набуханием материала. Еще важный показатель – сопротивление пенетрации, показывающее, насколько покрытие продавливается при точечном воздействии.

Уже в 2017 году разработчики планируют представить покрытие на рынке.