Невидимая опасность

Продукты нефтепереработки сегодня используют как на производстве, так и в быту. Мазут выступает топливом для судов и применяется для отопления в частных домах. Бензином не только заправляют автомобили, но и используют его как растворитель при производстве красок. А битум применяется в дорожных работах и для гидроизоляции в строительстве.

Но работая с такими материалами, нужно учитывать, что они могут нанести вред человеку. Дело в том, что при сгорании нефтепродукты вступают в реакцию с кислородом, в результате чего выделяются новые вещества ― например, горючие и токсичные для человека углекислый газ и метан. Отравление этими газами приводит к серьезным последствиям ― например, при отравлении метаном наступает сильное кислородное голодание, поражается центральная нервная система, подавляется дыхание и возникает удушье.

Уловить неощутимое

Но как обнаружить токсичные газы, если они не обладают ни запахом, ни цветом? Чаще всего с нефтепродуктами, выделяющими углекислый газ и метан, работают на горнодобывающих, газо- и нефтеперерабатывающих заводах. Чтобы обезопасить работников от утечек, на предприятиях по всему периметру устанавливают специальные газоанализаторы.

Такие приборы способны автоматически контролировать утечки газа за счет детектора, который создается из различных материалов, в том числе из халькогенидных пленок толщиной не более 1 микрометра. Пленки сделаны из селенида свинца — химического соединения с высокой чувствительностью к инфракрасному излучению.

Детектор позволяет обнаружить газ со скоростью в несколько десятков микросекунд. А чтобы газоанализатор смог уловить его еще точнее, на производствах таким пленкам придают бОльшую чувствительность за счет термообработки. Но метод не идеален: пленки приходится вручную отжигать в печах открытого типа, а это сложно, не автоматизировано и не гарантирует, что всегда удастся сделать продукт без брака.

Прочитайте также:

Ученые ИТМО разработали простой и дешевый метод для определения опасных газов

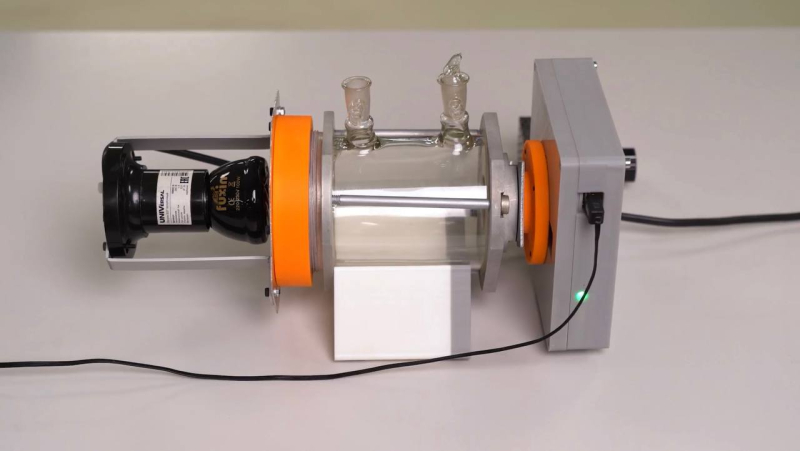

3D-модель прототипа разработанного Анастасией Ольховой газоанализатора с модифицированными халькогенидными пленками. Газоанализатор состоит из источника инфракрасного излучения, кюветы, заполняемой исследуемым газом, детектора (халькогенидной пленки), аналого-цифрового преобразователя, программируемого контроллера и системы термодатчиков. Модель предоставлена Анастасией Ольховой.

Что сделали ученые ИТМО

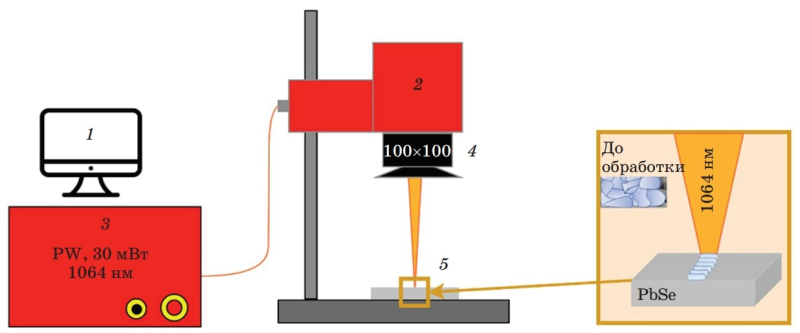

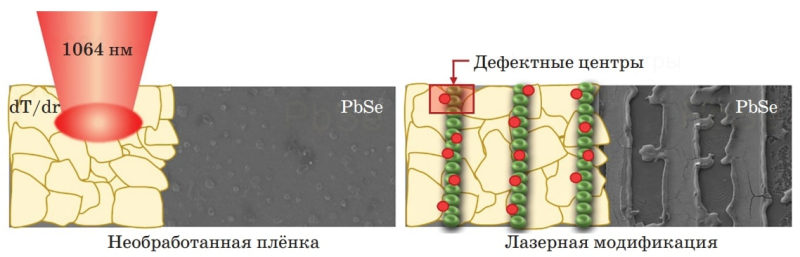

Сотрудники Института лазерных технологий ИТМО разработали метод для повышения чувствительности детекторов газоанализаторов. Ученые предлагают обрабатывать пленки (детектор) не термически, а с помощью лазера. В ходе исследования его авторы подвергли модификации халькогенидные пленки с помощью лазерного излучения с длиной волны 405 нанометров и 1064 нанометров. В результате серии экспериментов удалось улучшить оптические и электрические характеристики пленки.

«Мы модифицировали халькогенидные пленки и поместили их в разработанный нами прототип оптического газоанализатора. В итоге после модификации у пленки снизилось отражение до 10% в видимом диапазоне длин волн, что повлияло на инфракрасную область. Это значит, что пленка стала более чувствительной к инфракрасному излучению. Это позволяет точнее обнаружить утечку», ― рассказала младший научный сотрудник и аспирантка второго курса Института лазерных технологий ИТМО Анастасия Ольхова.

Анастасия Ольхова. Фото: Дмитрий Григорьев / ITMO.NEWS

Работает оптический газоанализатор так: источник инфракрасного лазерного излучения освещает чувствительный детектор (халькогенидную пленку), и прибор фиксирует электрические характеристики (сопротивление) в режиме реального времени. Если утечки газа нет (то есть газ не попадает в систему), характеристики не меняются. Но как только возникает опасность, газ начинает поглощать инфракрасное излучение от источника. Следовательно, до детектора доходит меньшее количество излучения, и это влияет на фиксируемые выходные характеристики. Сигнал об утечке газа передается в систему, она, в свою очередь, оповещает, что нужно срочно ликвидировать аварию.

Еще одно преимущество разработанной технологии — ее автоматизированность. Достаточно один раз выставить нужные для модификации параметры в лазерной установке, чтобы затем раз за разом получать одинаковые модифицированные пленки. Причем использовать для этого можно даже недорогое оборудование.

По словам разработчиков, всё это позволяет применять метод на реальных производствах ― на нефте- и газоперерабатывающих заводах, в угольных шахтах, а также на других опасных производствах и в лабораториях, где есть риск утечки углекислого газа и метана.

Что дальше

В перспективе ученые планируют доработать прототип газоанализатора и технологию лазерной модификации. В частности ― определить минимальную концентрацию газа для обнаружения утечек и сделать метод обработки более стабильным, чтобы он производил чувствительные пленки одинаково хорошего качества. Также исследователи рассчитывают, что в будущем разрабатываемая ими новая технология модификации пленок позволит детектировать большее количество газов.

«Определение конкретного типа газа зависит от источника излучения. Пока мы сосредоточились на обнаружении только углекислого газа и метана. Но в перспективе мы надеемся детектировать и другие опасные газы, например сероводороды. Для этого нам нужно уйти от узкополосных источников излучения и селектировать излучение на самой пленке. Это будет глобально новой технологией», — объяснила Анастасия Ольхова.

Прототип газоанализатора с модифицированным детектором. Фото предоставлено Анастасией Ольховой

Исследование проводится при поддержке гранта РНФ (гранты 23-29-10081 и 19-79-10208).

За создание технологии модификации Анастасия Ольхова удостоилась международной премии The Fifth Jubilee International Young Scientists Awards in the Field of Oil and Gas: A Glance Into the Future. Награду присуждает ПАО «Газпром» молодым ученым из разных стран за передовые разработки в нефтегазовой отрасли.

Статья: Anastasiia Olkhova, Alina Patrikeeva, Maria Dubkova, Natalia Kuzmenko, Nikolai Nikonorov, Maksim Sergeev. Comparison of CW NUV and Pulse NIR Laser Influence on PbSe Films Photosensitivity (Holographic Technologies: Theory and Practice, 2023).