Как сделать так, чтобы обычный литий-ионный аккумулятор имел большую емкость, но при этом сам был легким и компактным? Этот вопрос заботит многих инженеров высокотехнологичных компаний. Именно от размера и емкости аккумулятора зависит то, насколько тяжелым окажется ноутбук, сколько будет работать без подзарядки смартфон, как далеко уедет электрокар.

Сегодня стандартные способы производства литий-ионных аккумуляторов не позволяют существенно снизить их вес или размер без потери в емкости батареи. Чтобы добиться этого результата, необходимо изменить технологию создания тех или иных элементов аккумулятора.

«Стандартный литий-ионный аккумулятор напоминает сэндвич, состоящий из нижнего токосъемника, на котором располагается катодный материал, — рассказывает аспирант лаборатории SCAMT Университета ИТМО Денис Колчанов. — Дальше идет слой сепаратора, который пропитан электролитом, и слой анодного материала, который принимает в себя ионы лития с катода, и поверх идет слой меди как верхнего токосъемника. В научных образцах это повторяется один раз, в коммерческих образцах такая структура повторяется сотни и тысячи раз».

Напечатать катод на принтере

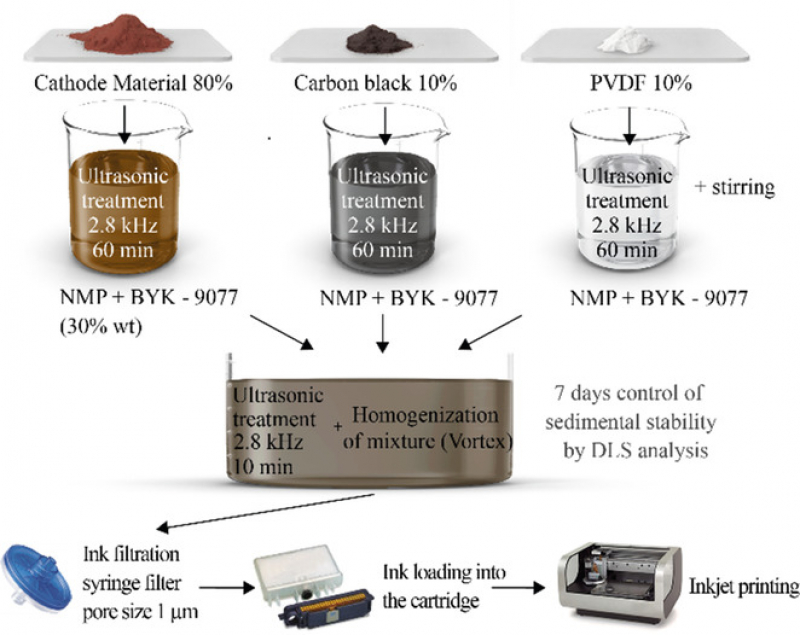

Чернила для струйной печати катодного материала. Изображение из статьи / onlinelibrary.wiley.com

Группа петербургских ученых, в которую вошли ученые Университета ИТМО, Санкт-Петербургского политехнического университета Петра Великого и Физико-технического института имени А.Ф. Иоффе, предложила технологию, с помощью которой толщину слоя катодного материала можно уменьшить в 10, а то и в 20 раз. Таким образом удастся либо снизить размер и вес всего аккумулятора, либо добиться того, что в нем будет запасаться больше энергии при тех же габаритах.

«Мы разработали чернила для струйной печати катодного материала, — рассказывает Денис Колчанов, являющийся соавтором статьи. — У нас получилось нанести на токосъемник слой толщиной около 5 микрометров. Сейчас в промышленных образцах используются катодные материалы толщиной в 100 микрометров. Лабораторные образцы, созданные по другим технологиям, дают толщину в 50 микрометров. Таким образом, нам удалось снизить толщину в 10 – 20 раз. Еще меньше сделать слой при такой технологии не получится, иначе возникнет короткое замыкание».

В настоящий момент, ученые подтвердили работоспособность напечатанного катодного материала, чтобы показать, что технология может позволить создать работающий элемент питания меньших размеров при сходных характеристиках.

Гибкая энергия

Новый способ производства электродов для литий-ионных аккумуляторов, предложенный учеными. Изображение из статьи / onlinelibrary.wiley.com

В теории разработка может иметь и еще один полезный эффект. Печать на принтере сверхтонких токоприемников с катодным материалом может позволить создать гибкий элемент питания, который не деформируется при изгибе. Это важно, поскольку сегодня перед высокотехнологичными компаниями стоит непростая задача: с одной стороны, пользователи хотят, чтобы их гаджеты были легкими и компактными, с другой — людям нравится смотреть фото и видео с как можно большого экрана. Кроме того, растет спрос на устройства-трансформеры, которые можно использовать и как планшеты, и как ноутбуки. Решить эти задачи призваны как раз складные и раздвижные гаджеты. Презентации таких устройств стали важными событиями прошедшей в начале года выставки CES-2020.

Чтобы создать такое устройство, инженерам нужно поломать голову не только над экраном, корпусом, но и над размещением стандартного литий-ионного аккумулятора. В идеале батарея планшета-трансформера сама должна гнуться вместе с корпусом.

«Наша разработка в теории может применяться для гибкой электроники, — поясняет Колчанов, — Есть большая вероятность, что тонкие электроды окажутся более гибкими, поскольку не будут деформироваться при сгибании. Это позволит использовать их в устройствах-трансформерах».