Специалисты по лазерным технологиям нужны в совершенно разных сферах. Это обширная область, которая включает в себя много направлений. В магистратуре ИТМО также есть несколько специализаций, которые студенты могут выбрать на втором курсе:

- «Лазерные микро- и нанотехнологии». Здесь акцент делается на физико-технических основах лазерных технологий и их применении в научных исследованиях.

- «Лазерные биомедицинские технологии». На этом направлении студенты знакомятся с использованием лазерных технологий в биомедицинской сфере ― например, в лазерной хирургии, косметологии и стоматологии.

В прошлом году на программе запустился третий трек специализации ― «Промышленные лазерные технологии». В этом году магистранты второго курса, выбравшие это направление, будут изучать, как работать с лазерной резкой, сваркой и наплавкой, и создавать разные лазерные датчики и другие устройства для решения производственных задач.

«На двух существующих специализациях выпускаются эксперты, которые смогут подготовить разработку на 2–4 уровнях по шкале готовности технологий (Technology readiness level, TRL). На новой специализации мы будем готовить профессионалов, способных довести лазерное изобретение с уровня TRL3 до TRL6. Это значит, что они смогут не только подготовить физико-техническую концепцию и разработать макет лазерной технологии, но и продемонстрировать ее работоспособность в реальных условиях и подготовить к внедрению на производство», — рассказывает преподаватель магистратуры «Лазерные технологии» Дмитрий Синев.

Дмитрий Синев. Фото: Дмитрий Григорьев / ITMO.NEWS

Чему будут учить

Студентам, которые выберут индустриальную специализацию, расскажут о лазерно-индуцированных тепловых процессах в конденсированных средах, оптико-технических системах технологических лазеров и современных промышленных лазерных технологиях. Занятия будут вести преподаватели факультета наноэлектроники. А приглашенные лекторы из компаний «Лазерный Центр» и «НПП Сигнал» поделятся опытом, связанным с проектно-конструкторской деятельностью в лазерных технологиях и современными научными и техническими проблемами лазерной индустрии.

«Во время обучения студенты будут заниматься максимально прикладными темами в рамках ВКР, например созданием элементов электроники методом лазерно-индуцированного осаждения меди из эвтектических растворителей или исследованием особенностей маркировки полимеров под действием ультрафиолетового лазерного излучения. Другими словами, это либо технологии, которые достаточно долго исследовались в лаборатории и их можно внедрить на производство, либо это ответ на предложения компании-партнера придумать решение конкретной технологической проблемы», — рассказал Дмитрий Синев.

Где смогут работать выпускники

Выпускники индустриальной специализации смогут устроиться на разные позиции — например, они могут работать инженерами-конструкторами и исследователями в R&D отделах наукоемких производств, технологами по лазерной обработке материалов, сервис-инженерами, операторами лазерного оборудования и аналитиками. Практику и работу в этой области предлагают российские и иностранные компании-партнеры магистратуры, в том числе «Лазерный Центр», «НПП «Сигнал», «Ленинградские лазерные системы» или IPG Photonics, а также производители-поставщики элементов фотоники — «Азимут Фотоникс», «Авеста-Проект», Inscience и многие другие. Помимо этого, студенты и выпускники могут запустить собственный стартап при поддержке лаборатории лазерных микро- и нанотехнологий.

Какие проекты уже реализуют в магистратуре

Магистранты первого курса уже сделали выбор в пользу индустриального трека и в наступающем учебном году прослушают курс лекций по теме лазерных технологий в промышленности. Кроме этого, они вместе с представителями компаний выбрали конкретные прикладные задачи: часть из них предложили сами партнеры, а часть — научные руководители. В течение второго года ребятам предстоит предложить решение промышленной проблемы и защитить его как ВКР. Студенты рассказали корреспонденту ITMO.NEWS о своих разработках и планах по их развитию.

Алексей Чеботарев

Алексей Чеботарев. Фото предоставлено собеседником

— Мне кажется, специализация «Промышленные лазерные технологии» — это более практикоориентированное направление, в рамках которого я смогу плотно поработать с разными предприятиями. Еще один плюс индустриального трека — я могу писать диплом по устройству, которым я занимаюсь на работе на «НПП Сигнал».

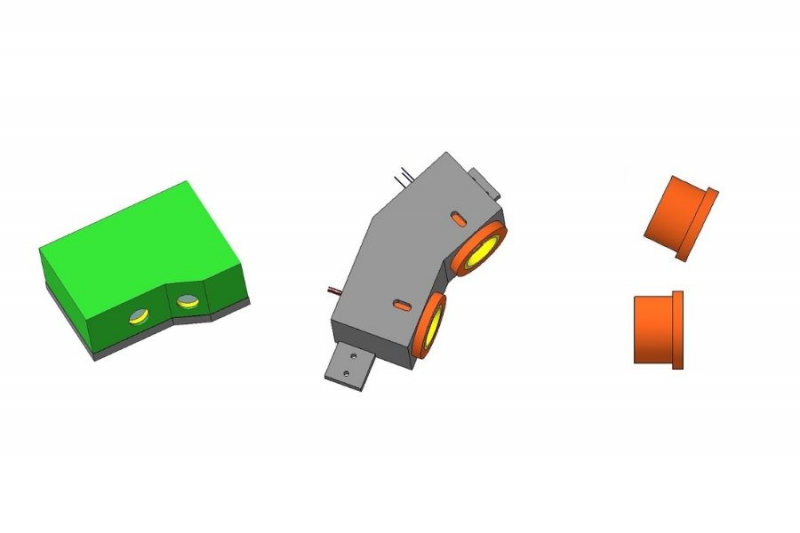

Я разрабатываю лазерный датчик для обнаружения мелких металлических объектов размером около 200 микрон (0,2 миллиметра). Дело в том, что сейчас устройства становятся всё меньше и, соответственно, детали к ним тоже. Из-за маленького размера можно легко пропустить какой-либо механизм при сборке, и тогда устройство будет считаться бракованным.

3D-модель прототипа лазерного датчика: внешняя (фото 1) и внутренняя части (фото 2 и 3). Принцип работы датчика (фото 3): лазерное изучение фокусируется с помощью линзы в область, где должен находится объект, который нужно обнаружить. Если объект присутствует, излучение отражается от него обратно и попадает на вторую линзу, которая фокусирует приходящее излучение на фотоприемнике. Изображение предоставлено автором проекта

Существует много разных способов для проверки, правильно ли собраны устройства. Один из них — это машинное зрение, но покупка оборудования для него обойдется в несколько миллионов. Мы же хотим создать более экономичное решение, для работы которого не потребуется сложное дополнительное программное обеспечение. Наш лазерный датчик можно поставить на конвейерную линию сборки устройств, где он будет анализировать, все ли детали в механизме на своем месте. Если что-то пропущено, он подаст сигнал. Это позволит лучше контролировать качество создания устройств, например для защиты от дугового пробоя, разработку герконов или степень износа наконечника — пуансона, который пробивает отверстия в керамических микросхемах.

Евгений Прокофьев

Евгений Прокофьев. Фото предоставлено собеседником

— После практики в «Лазерном Центре» в бакалавриате я заинтересовался промышленными разработками и решил двигаться в этом направлении. Поэтому выбрал новую специализацию в магистратуре. Мой научный руководитель Галина Одинцова предложила мне исследовать лазерно-индуцированные поверхностные периодические структуры (ЛИППС) на материалах, но это задание оказалось не таким простым.

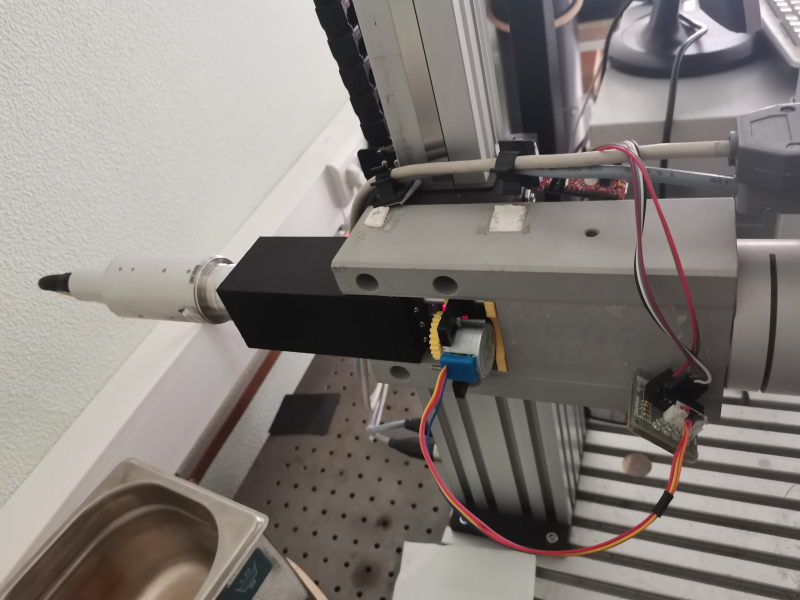

Макетный модуль контроля поляризации. Фото предоставлено собеседником

Чтобы создавать такие поверхности лазерным пучком, нужно изменить его параметры. Сделать это только с помощью лазерной установки «МиниМаркер-2» невозможно, так как в ней нет нужных нам оптических элементов. Поэтому необходимо дополнительно использовать специальное оборудование, которое мы разработали, — модуль с призмами, линзами и другими оптическими элементами. Он служит чем-то вроде оснастки и вместе с установкой работает следующим образом: из коллиматора лазерный луч попадает в модуль, где меняет свои параметры. Дальше мы можем запрограммировать нужное нам изображение, и в результате измененный пучок при попадании на образец начертит нам голографический рисунок, который по внешнему виду напоминает переливающуюся наклейку.

Демонстрация переливающихся микроструктур, которые можно получить с помощью разработанного модуля на лазерной установке «МиниМаркер-2». Видео предоставлено автором проекта

ЛИППС уже более десяти лет изучают ученые, но ранее никто не занимался этой технологией в промышленном масштабе. Представители «Лазерного Центра» заинтересовались нашей разработкой и планируют использовать результаты работы как защиту, например, от фальсификации. Обычно на домашнюю технику вроде микроволновки клеят переливающиеся элементы с логотипами определенной компании. Но такие наклейки могут оторваться или потускнеть, а если мы нанесем изображение с помощью лазера, от него уже не получится так просто избавиться.

Степан Пукалов

Степан Пукалов. Фото предоставлено собеседником

— В бакалавриате я проходил производственную практику в компании «Ленинградские лазерные системы». Мне так понравилось, что я захотел там работать. В итоге так совпало, что сейчас в магистратуре я занимаюсь промышленными лазерами, а в компании моя деятельность связана с высокомощными лазерами и обработкой материалов — сваркой, резкой, маркировкой и наплавкой металлов и неметаллов. Я уверен, что промышленные лазерные технологии — наиболее перспективное направление, особенно в современных реалиях, когда есть возможность развивать отечественную лазерную индустрию.

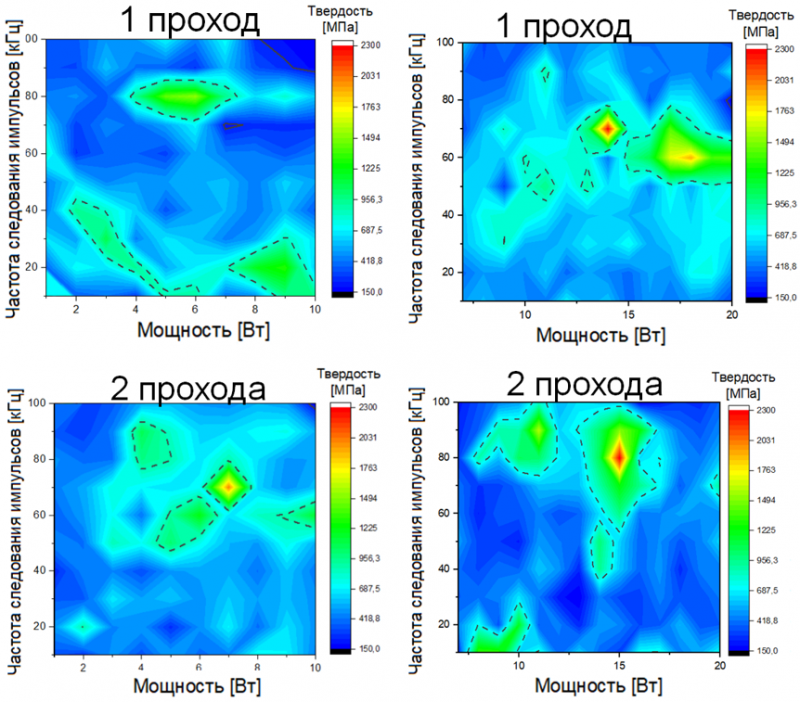

В магистратуре я изучаю лазерное термоупрочнение титана с использованием графитового порошка. Но если в лаборатории мы можем увеличить микротвердость небольших площадей материала, то как можно уплотнить более крупные промышленные объекты нестандартной формы? К тому же, этот метод должен быть экономически оправдан, потому что использование промышленных установок и графитового порошка довольно дорого.

Мы предлагаем использовать роботизированные комплексы «Ленинградских лазерных систем». Сначала на поверхность титановой пластины мы нанесем графитовый порошок, а затем с помощью высокомощного лазера оплавим его. В результате титан смешается с углеродом и получится прочный карбид титана. Но нам предстоит придумать, как обработать лазерным излучением титан, погруженный в объем графита, со всех сторон. Разработанную технологию можно будет применять в разных сферах для создания более прочных материалов — в военной отрасли, строительстве, транспорте или для разработки медицинского оборудования, инструментов и протезов. К тому же, титан сам по себе очень восприимчив к трению, а карбид титана — нет. Это свойство можно использовать в разных механических соединениях, работающих в условиях сильного трения, например в двигателях, чтобы продлить срок их службы.

Сравнительные диаграммы зависимости микротвёрдости поверхности титана по Виккерсу от параметров воздействия при обработке на воздухе. Графитовый порошок на поверхности титана обрабатывают лазером, изменяя параметры частоты следования импульсов и мощности излучения. В местах, выделенных красным цветом, микротвердость повысилась более чем в десять раз. Изображение предоставлено автором проекта

Поступить на программу «Лазерные технологии» до 23:59 15 июня 2022 года можно, подав документы на конкурс портфолио. Подробное описание программы и полное расписание вступительных испытаний можно посмотреть здесь.