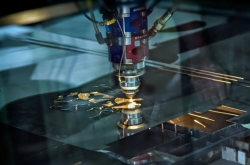

Лазерные технологии уже давно и прочно заняли важное место в промышленности: с помощью энергии лазерного излучения измеряют качество поверхностей деталей, проводят обработку поверхности, наносят декоративные изображения. Для повышения качества обработки часто требуется изменение формы профиля лазерных пучков, что достигается применением специальных оптических элементов: дифракционных решеток, фазовых преобразователей, массивов микрооптических элементов, которые изготавливаются на стекле.

«В настоящее время не является проблемой создание источников мощного лазерного излучения, — рассказывает научный сотрудник Университета ИТМО Максим Сергеев. — Однако такие технологические лазеры, как правило, обладают невысоким качеством пучка. Для обработки материалов все чаще начинают применять лазерные пучки со сложной ориентацией фазы и поляризации, получение которых требует высокого качества выходного излучения. Повышение качества, а также создание "вихревых" и "векторных" лазерных пучков достигается применением фазовых преобразователей, выполненных, в том числе, в виде элементов дифракционной оптики»

Максим Сергеев. Фото: ITMO.NEWS

Исследователь добавляет, что такие элементы способны локально изменять направление поляризации и фазу волнового фронта в сечении пучка излучения, закручивая их по кругу, спирали или более сложной траектории. Фазовые преобразователи также позволяют расщеплять один лазерный пучок на несколько независимых пучков.

«Такие задачи актуальны в технологиях многолучевой лазерной обработки, а также при построении многолучевых интерференционных схем, получении голограмм. Представьте, расщепляя один лазерный пучок на 10-50 независимых пучков с равной интенсивностью вы сможете осуществлять обработку в 50 раз быстрее», — говорит он.

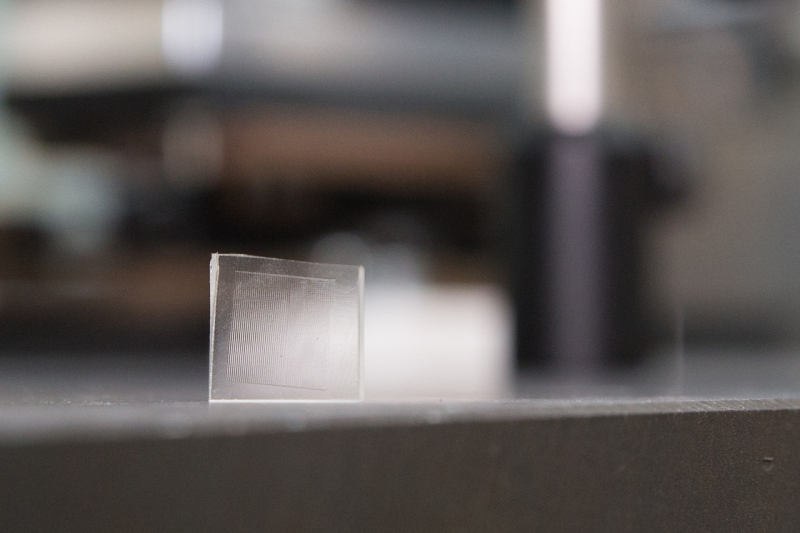

Однако создание таких микрооптических элементов само по себе является сложным и дорогостоящим процессом. Так, для создания наиболее простой дифракционной решетки необходимо обеспечить изменение рельефа поверхности стекла на микро- и наноразмерном уровне. Сами записанные элементы едва заметны глазу.

Созданные на стекле дифракционные и микрооптические элементы. Фото: ITMO.NEWS

«Стекло достаточно прочный и вместе с этим хрупкий материал, — поясняет Сергеев. — Поэтому его механическая обработка достаточно сложна — высока вероятность разрушения материала за счет микротрещин, сколов, внутренних напряжений. Если говорить о лазерных технологиях обработки стекла, то традиционные источники излучения являются специфическими (эксимерные лазеры), дорогостоящими (пико- и фемтосекундные лазеры), сложными в эксплуатации, либо не обеспечивают должного для фазовых преобразователей качества обработки (СО2-лазеры)»

Свет и плазма

Ученые предложили альтернативный метод, для которого подходит самый обычный волоконный лазер с длиной волны ближнего ИК диапазона. Этот метод основан на том, что, если излучением воздействовать на мишень, которая находится под стеклом, то на их границе возникнет плазменный факел с очень высокой температурой и создающим сильное давление на стекло.

Исследовательская группа уже давно занимается подобными вопросами. Один из первых примеров лазерной обработки материалов, прозрачных для падающего излучения, был продемонстрирован еще в конце 60-х годов под руководством профессора. Вадима Вейко. За последние семь лет исследований была продемонстрирована возможность изготовления микролинзовых растров, фазовых дифракционных решеток, случайных и спиральных фазовых пластин, гомогенизаторов и диффузоров.

«Для обработки стекла было предложено использовать лазерно-инициированную микроплазму, — рассказывает Максим Сергеев. — Плазма, как известно, вещество, находящееся в частично или полностью ионизированном состоянии, которое обладает высокими температурой и давлением. Инициировать плазму можно, быстро нагревая материал, если сфокусировать лазерные наносекундные импульсы на поверхности мишени, которая будет интенсивно поглощать излучение. Визуально в области лазерной обработки можно наблюдать небольшое яркое пятнышко или факел. Если на поверхность такой мишени положить прозрачный материал, например, кварцевое стекло, то лазерное излучение, проходя сквозь него, сформирует плазменный факел, который и будет обрабатывать стекло, создавая микро- и нанорельеф на его поверхности»

Вадим Вейко и Максим Сергеев (справа). Фото: ITMO.NEWS

В качестве мишени, на которой формируется плазма, ученые использовали специально изготовленные мишени с большим содержанием углерода. Этот дешевый материал близок по оптическим свойствам к абсолютно черному телу и, следовательно, эффективно поглощает лазерное излучение. Из предварительных оценок и экспериментальных данных следует, что около 90% энергии лазерного излучения преобразуется в микроплазму и затрачивается на обработку стекла, что соизмеримо с обработкой стекла излучением СО2 лазера, где затрачивается около 85%.

«Мы изучили то, насколько скорость создания рельефа в стекле зависит от количества, энергии, длительности лазерных импульсов, — рассказывает участник работ, аспирант Университета ИТМО Владимир Рымкевич. — Мы размещали стекло на пластине графита и проводили воздействие лазерного излучения на границе раздела стекло-графит. Для систематизации данных пришлось разработать программное обеспечение, которое позволило обобщать экспериментальные данные в единую базу данных с режимами и результатом обработки стекла»

В ходе эксперимента выяснилось, что при сравнительно небольшой частоте существует линейная зависимость между количеством импульсов и скоростью формирования рельефа в стекле.

«Грубо говоря, чем чаще падают лазерные импульсы, тем быстрее растет лунка, — поясняет он. — Однако после определенного предела, чуть больше 700 импульсов, скорость стабилизируется, а при количестве свыше 1000 импульсов процесс становится нестабильным. Таким образом, мы определили, что рабочие режимы записи рельефа с глубиной от 50 до 1000 нм с шагом 50 нм»

Владимир Рымкевич. Фото: ITMO.NEWS

Весь эксперимент занял чуть больше часа — после действия каждого импульса необходимо было делать интервал около 30 секунд, чтобы стекло остыло, и его температура не повлияла бы на чистоту эксперимента. Тем не менее, отмечают ученые, в промышленных условиях создание дифракционной решетки или другого микрооптического элемента может занять несколько минут.

Например, создание гомогенизатора лазерного излучения с площадью пять квадратных миллиметров занимает всего 10 минут. Запись наиболее сложных фазовых преобразователей, например, спиральных пластин, выполненных на исландском шпате — более хрупком кристаллическом материале, чем стекло, занимает около 40 минут.

«Чтобы сделать канавку глубиной один микрон и длиной до 50 мм, достаточно потратить не более 30 секунд, — рассказывает Владимир Рымкевич. — Оптические элементы, такие как фазовые пластины для коррекции лазерного пучка, можно сделать минут за пять-десять. Для сравнения, процесс фотолитографии, применяемый при создании подобных элементов, состоит из множества технологических этапов, что занимает существенно больше времени»

Созданные на стекле дифракционные и микрооптические элементы. Фото: ITMO.NEWS

Другие применения

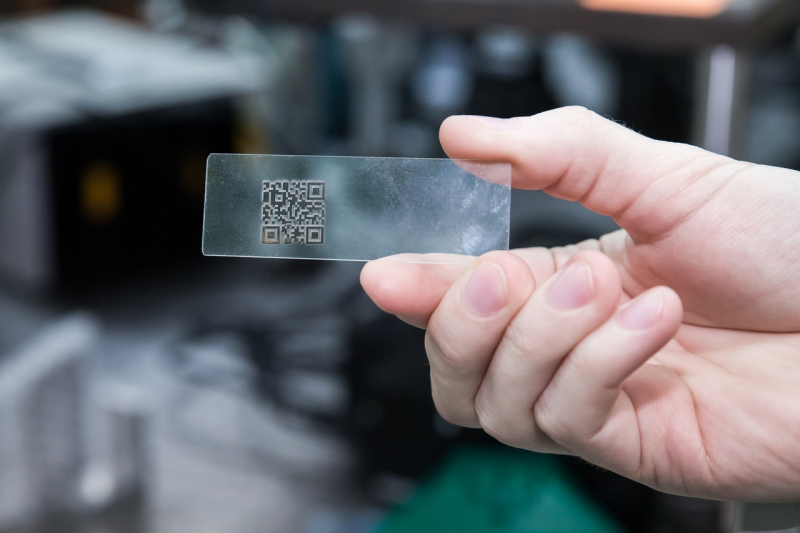

С помощью технологии, предложенной учеными, можно удалять тонкие слои стекла от 50 нм до 10 мкм. Это может пригодиться не только для микрооптики. К примеру, для некоторых биологических и химических реакций ученым часто требуются миниатюрные прозрачные микросхемы, состоящие из микроскопических каналов и микрополостей — контейнеров или микрохимических реакторов. В них можно проводить химико-биологические реакции с минимальным количеством реагента и аналита, а также наблюдать за результатом их смешивания.

«Если записать в стекле канавку глубиной 10 мкм и шириной 20 мкм, а затем сверху закрыть ее другой пластиной стекла, то у нас получается в объеме прозрачного материала полый микроканал, — рассказывает научный сотрудник Университета ИТМО Роман Заколдаев. — Через такой канал можно пропускать различные жидкости, подводить его к микрополости, совмещать два канала друг с другом для смешивания различных жидкостей и т.д. Такие микросхемы или "лаборатории на чипе" весьма востребованы в микробиологии, химии, медицине. Когда мы собираемся сделать препарат, но ингредиенты настолько дорогие, что мы не можем позволить себе работать даже с граммами вещества, или речь идет о вредных и весьма опасных соединениях, то требуется возможность высокой точности их дозирования, а также наблюдение за процессом химических реакций в режиме реального времени. В этом случае такие микросистемы становятся незаменимы»

Максим Сергеев, Роман Заколдаев и Владимир Рымкевич. Фото: ITMO.NEWS

С помощью технологии петербургских ученых можно обрабатывать не только пластины стекла, но и кварцевые волокна, что недавно было продемонстрировано при создании интерферометрических датчиков, способных измерять оптические характеристики жидкостей, температуру внешней среды.

«Заменив пластину стекла на кварцевое волокно, с помощью лазерно-индуцированной микроплазмы можно создавать на волокне микроразмерные лунки. Такие лунки, записанные с определенной глубиной, формой и расположением друг относительно друга, можно использовать в качестве интерферометров. Когда глубина лунки достигает сердцевины волокна, то часть света, распространяющегося вдоль границы "сердцевина-оболочка", проходит через среду, в которой размещено волокно. Свет, прошедший через лунку и среду в ней, накладывается на исходный свет, распространяющийся в волокне. В результате такого наложения двух оптических сигналов возникает их интерференция, регистрация и анализ которой позволяет сделать вывод о свойствах среды в лунке», — поясняет Максим Сергеев.

В настоящее время ученые продолжают работу над своим методом: расширяют его возможности и ищут новые области применения. В ближайшее время они намерены опубликовать серию работ, посвященных особенностям формирования лазерно-индуцированной микроплазмы и обработки с ее помощью материалов.