Как сделать фабрику умной

Автоматизация промышленности — мировой тренд, однако внедрить цифровые решения в производства пока получается далеко не у всех. Зачастую операторы станков на заводах до сих пор получают задания по производству изделий и отчитываются об итогах работы на бумаге. Это не позволяет оперативно следить за ходом производства и решать задачи в режиме реального времени. Например, как повысить работоспособность уже используемого оборудования, какие станки нужно докупить и как создать такие условия на производстве, чтобы до минимума сократить процент брака. Вся эта информация напрямую влияет на эффективность производства, а следовательно ― и на выручку предприятия.

Решение этих проблем производители во всем мире видят в развитии так называемых смарт-фабрик. Внедрение умных производств — часть технологической трансформации, которую называют четвертой промышленной революцией. Но что же по-настоящему делает их умными?

Автоматизированные процессы и роботы существуют на заводах уже десятилетиями ― многие традиционные предприятия давно используют в своих операциях автоматизированную технику, например сканеры штрихкодов, камеры и цифровое производственное оборудование. Но эти устройства не связаны друг с другом. Умные цифровые фабрики функционируют за счет интеграции машин, людей и больших данных в рамках единой цифровой экосистемы, что позволит перейти к созданию цифрового двойника производства.

На практике это выглядит так: благодаря умной фабрике оператор станка получает задание в электронном виде, выбирает в системе нужную заготовку и инструмент, загружает их в управляющую программу станка и через некоторое время получает деталь. Если станок успешно завершил задание, в информационную систему посылается один сигнал, если возникли неполадки — другой. Так работники могут быстро определить, где возникла проблема, и быстро ее решить. Особенно это актуально на производствах с сотнями станков.

Умная фабрика также может создать цифровой паспорт изделий. В таком документе прописана информация о детали и условия, при которых получается годная продукция. Эти данные можно проанализировать с помощью искусственного интеллекта, чтобы в дальнейшем повысить эффективность производства и получать меньше бракованных изделий.

«Цифровой двойник фабрики полезен любому предприятию. Но особенно актуальна такая информационная система для фабрик, где используется большое количество оборудования с числовым программным управлением (ЧПУ), а стоимость нарушения технологии и простоя во время поиска брака очень высока. К таким производствам относится, например, авиа-, судо-, приборо- и машиностроение, лазерная и оптическая промышленность», — рассказал аспирант первого курса факультета систем управления и робототехники ИТМО, должность руководителя направления производственных решений АСКОН Михаил Пономаренко.

Михаил Пономаренко. Фото: Дмитрий Григорьев / ITMO.NEWS

Но внедрить такую единую информационную систему на производстве — непростая задача. Во-первых, единой методики автоматизации, которая подходит любому производству, нет. Поэтому зачастую этот процесс делится на этапы — от более легкого (например, сначала программным обеспечением умной фабрики начинают пользоваться конструкторы) к сложному (как правило, это производство).

Для такого ранжирования есть несколько причин. С одной стороны, некоторые станки могут быть слишком старыми, чтобы подключиться к современному программному обеспечению, а заменить старое оборудование на новое не всегда возможно. С другой ― программное обеспечение современного оборудования может технически не подойти единой информационной системе умной фабрики. И наконец, нужно создать учебно-методические материалы и с их помощью подготовить новых специалистов в области автоматизации и цифровизации промышленности.

Что предложили ИТМО и АСКОН

ИТМО и компания АСКОН решили создать единую методику автоматизации и умную фабрику на базе действующего опытного экспериментального производства. Оно было создано в декабре 2022 года и располагается на базе учебного-научного-производственного центра «Цифровые промышленные технологии» в корпусе ИТМО в переулке Гривцова в Петербурге. На опытном экспериментальном производстве студенты университета выполняют научно-исследовательские работы и изготавливают изделия по заказу компаний-партнеров — например, детали для оптических систем, элементы различных приборов и датчиков.

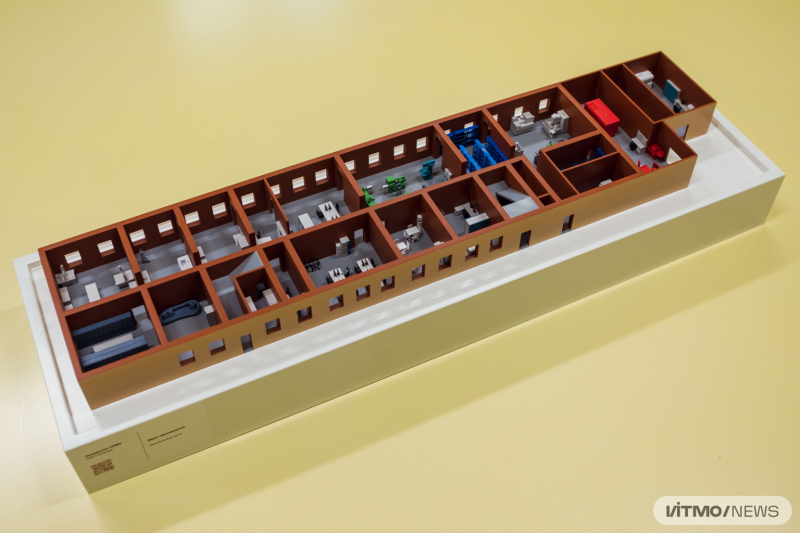

С помощью системы трехмерного моделирования КОМПАС-3D от компании АСКОН студенты ИТМО точно воссоздали пространство и парк оборудования опытного экспериментального производства. На макете умной фабрики уже есть цех механической обработки с токарно-фрезерными станками с ЧПУ, цех универсального оборудования, цех с контрольно-измерительными машинами, цех с 3D-принтером, коворкинг и учебные классы. Также команда ИТМО запрограммировала контроллер, имитирующий управление станками на производстве.

С сентября этого года ИТМО планирует докупить дополнительные станки, чтобы расширить возможности производства, а АСКОН предоставит свои цифровые решения, которые помогут создать автоматизированную систему управления фабрикой. Например, с помощью САМ-системы в окне КОМПАС-3D студенты будут писать управляющие программы для станков. После этого система автоматизированного управления производством «Гольфстрим» сформирует производственную спецификацию и план, а также отправит задание на производство изделия на автоматизированное рабочее место оператора станка с возможностью загрузки управляющей программы прямо на станок. А система мониторинга оборудования WINNUM в режиме реального времени покажет, в каком состоянии находятся станки — не работают или работают с полной или частичной загрузкой. Вся информация отображается в виде цифрового двойника процессов производства.

В итоге опытное экспериментальное производство должно стать полностью автоматизированным. А IT-продукты АСКОН помогут в режиме реального времени построить и визуализировать производственный процесс — от проектирования изделия до выпуска конечного продукта, анализа результатов работы и планирования следующих заданий.

Учиться на реальном производстве, но в ИТМО

Также разработанный макет будет полезен для обучения магистрантов двух образовательных программ ИТМО — «Цифровые технологии в производстве» и «Цифровые системы управления». С помощью макета и учебно-методического комплекта, разработанного АСКОН, обучающиеся узнают, какие возможности есть у фабрики, как работает конкретное оборудование, что на нем производится, и научатся выполнять производственные задачи, используя программное обеспечение компании.

«Разработанный макет позволяет в лабораторных условиях моделировать различные производственные ситуации. Это дает возможность студентам проявить свои знания и навыки для решения неординарных задач — например, планирования загрузки оборудования, построения логистических потоков на фабрике, изучения программирования контроллеров и оборудования, предотвращения аварийных ситуаций на базе предиктивной аналитики», — отметил доцент факультета систем управления и робототехники ИТМО Юрий Андреев.

Юрий Андреев. Фото: Дмитрий Григорьев / ITMO.NEWS

Также Юрий Андреев подчеркнул, что макет был создан в едином информационном пространстве. Это дает возможность работать с большими данными и применять современные инструменты обработки информации для оптимизации процессов. В дальнейшем команда ИТМО планирует развивать это направление и перейти от цифрового макета к цифровой фабрике.

Помимо работы с макетом, студенты двух магистерских программ узнают, как с помощью передовых цифровых инструментов можно повысить эффективность современных производств. На программе «Цифровые системы управления» обучающиеся научатся разрабатывать алгоритмы управления и проектировать датчики и приборы, чтобы в итоге создавать и эксплуатировать системы автоматического управления. А на программе «Цифровые технологии в производстве» ― освоят современные инструменты автоматизации производственных и технологических процессов, а также системы трехмерного моделирования и инженерного анализа, программирование станков с ЧПУ и промышленных роботов. Эти знания пригодятся для создания умных фабрик и цифровых производств.

Еще на этапе обучения студенты могут пройти стажировку или трудоустроиться инженерами и разработчиками в компании-партнеры — Systeme Electric, «Диаконт», «НТЦ Эталон», «Би Питрон» и другие. Например, обучаясь в магистратуре ИТМО, Михаил Пономаренко получил позицию менеджера направления «Производство» в АСКОН, а сейчас он совмещает аспирантуру и должность руководителя направления производственных решений.

Подать документы на программы «Цифровые системы управления» и «Цифровые технологии в производстве» можно в личном кабинете абитуриента до 4 августа.