— Как долго вы работали над проектом?

— Проект выполнялся в рамках практико-ориентированной НИОКР. В разработке, которая длилась чуть больше года, участвовали студенты магистратуры и бакалавриата, обучающиеся по образовательной программе «Робототехника». В апреле прошлого года мы приступили к разработке, а в июне команда завершила испытания робота.

— В чем конструктивная особенность робота?

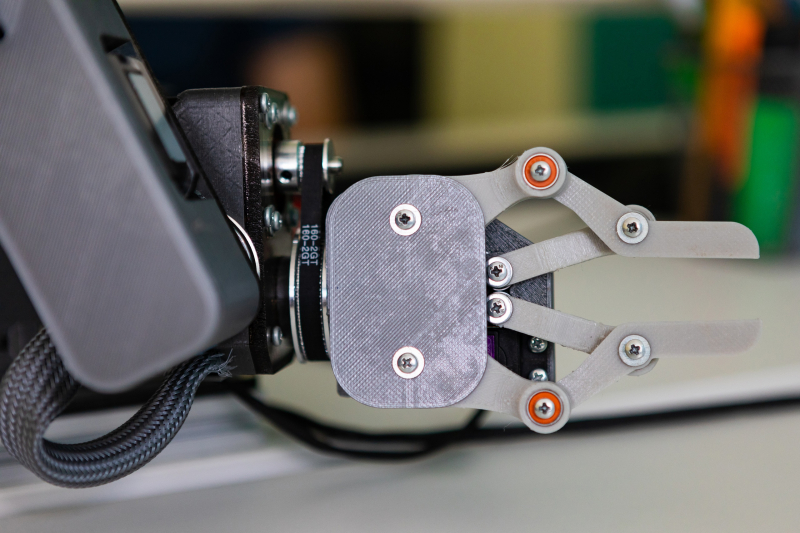

— Наше техническое решение отличается от других роботов-манипуляторов тем, что основной конструкционный материал, который мы используем, это полимеры, а большинство деталей изготавливаем с помощью 3D-печати и лазерной резки. Это достаточно дешевый метод. Роботы, детали которых выполнены из металла, стоят дорого и окупаются только при серийном производстве. Это одна из причин, почему в России мало кто их производит. Все предпочитают покупать, потому что мелкосерийное и штучное изготовление приводит к значительному удорожанию робота. Нам же удалось сделать его достаточно дешевым в производстве, при этом надежным и обеспечивающим хорошую точность позиционирования и повторяемость.

Робот-манипулятор. Фото: Дмитрий Григорьев / ITMO.NEWS

— А сколько может стоить такой робот по сравнению с аналогами?

— Для сравнения — представленные на рынке шестиосные манипуляторы стоят от миллиона рублей. Мы же, в случае коммерциализации проекта, планируем, что робот-манипулятор будет стоить не более 300 тысяч рублей. При этом, если запускать масштабное производство, стоимость станет уменьшаться.

Существует и зарубежный аналог малогабаритного робота-манипулятора, но он сделан без использования полимерных материалов, в основном из алюминия. Поэтому стоит такой робот как большой промышленный манипулятор.

Кроме того, поскольку 3D-принтеры в последнее время широко распространились, есть очень много энтузиастов, которые пытаются делать роботы, используя напечатанные детали. Но при этом упускаются важные особенности изготовления — у таких разработок не хватает точности и надежности. В начале проекта мы проанализировали все подобные решения и выявили основные ошибки.

Робот-манипулятор. Фото: Дмитрий Григорьев / ITMO.NEWS

— Какие детали печатаются на 3D-принтере?

— Таких много, и нельзя сказать, что какие-то звенья манипулятора полностью напечатаны на 3D-принтере. Валы и оси приводов, подшипники, крепежные элементы — не лучшим решением было бы их сделать из полимеров. Каждое звено манипулятора примерно на 80% состоит из деталей, напечатанных на 3D-принтере. В основном это детали сложной формы.

Мы использовали метод комбинирования разных типов полимеров. Для простых форм применяли листовой полимер: он жесткий и прочный. Сложные формы изготавливали методом 3D-печати. Такая комбинация позволила получить дешевые в производстве звенья, которые обеспечивают требуемые характеристики. Мы позаботились и об эстетике — вся проводка робота по большей части убрана в корпус. Это пока опытный образец, но он уже может работать в боевом режиме.

— Какие задачи способен выполнять робот?

— Он универсален и чем-то напоминает человеческую руку — робот может выполнять большой спектр задач, который ограничивается рабочей зоной и типом захватного устройства. У нашего опытного образца установлено механическое, что позволяет использовать его для захвата твердых объектов, но можно поставить и вакуумный тип: такой широко применяют в промышленности благодаря его универсальности и простоте. Основная задача робота — изменение положения и ориентации объектов в пространстве, а для каких конкретных целей это будет делаться, определяет уже оператор.

Робот-манипулятор. Фото: Дмитрий Григорьев / ITMO.NEWS

— На каком производстве, в каких сферах можно использовать робота?

— Одной из основных наших задач было снижение стоимости, чтобы охватить те области, которые сейчас нерентабельны для автоматизации с использованием представленных на рынке роботов. Это, например, массовое обслуживание. В частности, в сфере общественного питания очень много рутинных операций, которые можно автоматизировать. В кафе и ресторанах быстрого обслуживания все операции выровнены по линеечке, их так и хочется роботизировать. Но сейчас этого не делают, поскольку выгоднее нанять человека. Если роботы станут дешевле, то появится возможность автоматизировать рутинные процессы.

Другой пример возможного применения — фасовка различных товаров в одну упаковку. Наличие шести степеней свободы позволяет роботу захватывать объекты различной ориентации, перекладывая их в нужное положение. Манипулятор также можно, например, использовать в химической лаборатории, заменив только захватное устройство, чтобы брать пробирки и различные инструменты.

Управление роботом-манипулятором. Фото: Дмитрий Григорьев / ITMO.NEWS

— Как управлять роботом?

— Система управления робота подключается к компьютеру для загрузки алгоритма — последовательности операций, которые выполняются приводами. С использованием программного обеспечения, которое мы также разработали в рамках проекта, можно обновлять алгоритм управления, не обладая навыками программирования. Контролируя перемещение манипулятора с помощью кнопок в интерфейсе и сохраняя ключевые положения, через которые должен проходить робот, можно автоматически сгенерировать алгоритм движения. Проверка ошибок в нем также выполняется программой автоматически. Если алгоритм выполняет требуемую задачу, то можно его поставить на многократное повторение в том же окне программного обеспечения.

— Какие у вас дальнейшие планы по развитию проекта?

— Пока мы сделали опытный образец, сейчас реализованы только основные функции для проверки механики. Поскольку мы использовали новые материалы, пришлось поменять и подход к проектированию манипулятора. Для нас первоочередным была механика — система управления лишь необходимость, чтобы механическая составляющая выполняла требуемые задачи. Мы планируем дорабатывать систему управления, а в будущем хотим продвигать это решение дальше на рынок. Впереди нас ждут испытания различных режимов эксплуатации. Пока мы не проводили длительных, на сутки еще не запускали, но это в ближайших планах. В дальнейшем мы настроены на коммерциализацию проекта.