— Более 20 лет вы специализируетесь на машиностроении. Расскажите, пожалуйста, подробнее про ваши исследования, чем вы занимаетесь сейчас?

— В 2006 году я получил PhD в Нанкинском университете аэронавтики и космонавтики, тогда я специализировался на высокоскоростном фрезеровании закаленной стали и других труднообрабатываемых сплавов. После этого продолжил заниматься научными и индустриальными разработками в субтрактивном производстве.

В отличие от аддитивных технологий, где вы послойно добавляете материал, чтобы создать какую-то деталь, при субтрактивном производстве всё наоборот. Исходным материалом здесь может быть цельный блок, цилиндр, лист или другие формы. А дальше вы постепенно удаляете с вашей заготовки материал путем контролируемой обработки и получаете нужную деталь.

Два года назад я начал заниматься и аддитивными технологиями. Представьте обычную 3D-печать ― вы слой за слоем создаете единую деталь или очень сложную фигуру. В лазерной индустрии процесс чем-то похож, только вместо пластика используется порошок из металла или сплава, а печатающую головку заменяет лазерный луч. Таким методом можно изготовить детализированные предметы очень сложной формы для биомедицины, машиностроения, робототехники, нефтегазовой, автомобильной, авиационной и космической отрасли. Но важен размер создаваемой детали — он должен быть миниатюрным. В больших масштабах аддитивная технология неэффективна.

Мне интересно, как можно использовать разные методы. Например, сочетать аддитивные технологии и различные способы механической обработки, с их помощью создавать продукты сложной формы и оптимизировать процессы, делая производство дешевле. Сейчас в сотрудничестве с одним ведущим австралийским университетом мы разрабатываем гибридные аддитивно-субтрактивные методы обработки. Мы можем делать детали очень сложной формы и размеров на основе порошка из нержавеющей стали, сплавов титана и хастеллоя (сплавов на основе никеля). Уникальность и польза такого подхода в том, что не нужно менять установку или ее настройку, чтобы сделать точное изделие: в одном месте аддитивным методом создается внутренняя форма изделия, а субтрактивным — точно удаляется материал в нужных местах с внешней стороны. Так можно создать, например детали для ремня безопасности или микроволновые провода и коннекторы для космических полетов.

Другая важная тема — как сделать такое производство устойчивым. Например, когда материал разрезают на очень высокой скорости, постоянно выделяется огромное количество тепла. Из-за него производственные установки быстрее изнашиваются. Покупать новые детали приходится чаще — это большие затраты, время, перевозка оборудования. Чтобы продлить жизнь приборам, нужно подавать к ним жидкость, которая сможет рассеивать тепло. Для этого я исследую, как можно применять жидкий азот и углекислый газ для эффективного понижения высоких температур. Оба вещества охлаждают установку, но второе еще переходит в квазитвердую форму при снижении температуры и превращается в так называемый «углекислый снег».

Лазерная 3D-печать. Источник: moreno.soppelsa / Фотобанк Фотодженика

— Почему вы стали сотрудничать с учеными из ИТМО?

— Как уже упоминал, вместе с исследователями из австралийского университета я занимаюсь гибридными аддитивно-субтрактивными методами обработки деталей. Мы можем создавать предметы любой формы и сложности, но как и в других видах 3D-печати после манипуляций лазером поверхность готового изделия не всегда ровная и гладкая, а значит такая деталь не подходит для промышленного использования. Поэтому нам нужно использовать новые автоматизированные способы постобработки поверхности деталей. На сайте ИТМО я узнал, что исследователи Института лазерных технологий ИТМО умеют придавать поверхностям металлических изделий разные функциональные свойства — например, делать их прочными или биосовместимыми. Я подумал, что мы могли бы объединить усилия и придумать что-то интересное. Поэтому когда мне предложили поучаствовать в программе ITMO Fellowship, я воспользовался этой возможностью.

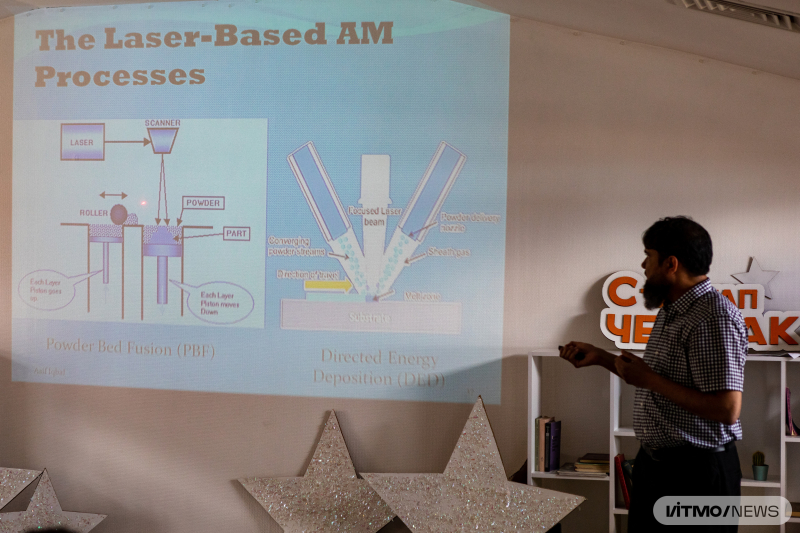

Раньше я никогда не был в России, поэтому, чтобы познакомиться с командой университета, решил выбрать краткосрочный трек программы Micro Fellowship. Сначала мы с коллегами из Института лазерных технологий ИТМО провели онлайн-семинар, где каждый подробнее рассказал о своей работе, а затем я провел две очные лекции для студентов университета.

Прочитайте также:

Имплантаты, созданные по технологии ученых ИТМО, вышли на рынок

— Как раз одна из ваших лекций посвящена индустрии 4.0 — использованию ИИ в производстве и автоматизации процессов. Насколько сейчас уже удалось внедрить эти цифровые технологии в лазерную индустрию и почему пока не удается полностью заменить человека условными «умными» лазерами?

— Тут прежде всего важно пояснить, что есть большое различие между «умными» и «интеллектуальными» устройствами. Первые не могут работать без датчиков, так как именно от датчиков «умные» устройства получают все данные и операционные команды. Условно, если лазер пробил заготовку насквозь, «умная» система должна отследить это в режиме реального времени и передать системе управления станка рекомендацию, чтобы снизить мощность луча.

«Интеллектуальная» система завязана на обучении. Ей дают набор данных, например результаты прошлой похожей процедуры, тип материала и требуемого сварного шва, и она генерирует свой собственный алгоритм для повторения тех же результатов — например, предлагает конкретную мощность лазера. Когда говорят про ИИ и оптимизацию лазерной индустрии, имеются в виду именно такие «интеллектуальные» устройства.

Разные компании уже внедряют системы на основе искусственного интеллекта. Например, Trumpf, один из лидеров на рынке лазеров для промышленного производства, внедрил адаптивное управление на основе машинного обучения в промышленные лазерные приборы, чтобы оптимизировать их работу и контролировать качество продукции. В зависимости от толщины детали, материала, химического состава и других факторов система дает специальные рекомендации ― например, подбирает подходящий маршрут сварного шва, фокус и мощность луча. Во время сварки весь процесс контролируется с помощью разных датчиков. Если возникают дефекты, алгоритмы на основе искусственного интеллекта находят и исправляют их, при этом сварочный процесс не останавливается. Но важно понимать, что такие примеры встречаются только у нескольких ведущих в мире компаний. Внедрение ИИ в промышленные лазерные установки требует очень много времени и ресурсов, которые не всегда встречаются у остальных компаний. Поэтому экспертиза человека пока остается актуальной.

Асиф Икбал на лекции. Фото: Дмитрий Григорьев / ITMO.NEWS

— Тем не менее, внедрение ИИ уже начинает менять рынок труда и создавать новые требования к квалификации специалистов. Что касается инженеров-лазерщиков ― придется ли всем разбираться в IT так же хорошо, как и в физике?

— Всё зависит от типа специализации. Лазерной индустрии уже давно нужны не только физики. Например, есть студент, который не знает даже основы физики и не понимает, как формируется лазерный луч, но отлично разбирается в вычислениях, машинном обучении и интеллектуальных системах. И, наоборот, есть другой, который прекрасно фокусирует пучок и управляет им, генерирует короткие лазерные импульсы от наносекунд до фемтосекунд в зависимости от требований обработки, но до этого вообще не сталкивался с машинным обучением. Оба совсем разные, тем не менее, каждый из них может внести вклад в лазерную индустрию: первый — создать и запрограммировать новую установку, а второй — провести исследования в области физики лазеров. Одному человеку, как правило, непросто глубоко разбираться сразу во всём. Поэтому это нормально, когда вы специализируетесь на конкретной области.

А вообще, как вы знаете, есть два мнения о том, как изменится подготовка и набор персонала в связи с развитием искусственного интеллекта. Одни считают, что ИИ и роботы действительно массово заменят людей и вызовут безработицу. Другие уверены, что эти изменения откроют гораздо больше возможностей ― в том числе для дальнейшего профессионального развития и трудоустройства. Я считаю, что оба мнения равноценны. Да, люди будут терять работу, но с развитием технологий появятся и новые задачи, связанные с этими же технологиями. Те, кто сможет получить подходящую квалификацию, останутся востребованными на рынке труда.

Асиф Икбал на лекции. Фото: Дмитрий Григорьев / ITMO.NEWS

— Помимо машинного обучения, какие еще технологии могут вывести лазерную индустрию на новый уровень?

— Во-первых, это интернет вещей. На установках расположено множество датчиков, которые следят за процессом лазерной обработки и качеством готовящейся продукции. Интернет вещей позволяет приборам обмениваться данными между собой и передавать их системе управления установки. Эту информацию можно обрабатывать и находить разные закономерности и аномалии — например, проанализировать, почему какой-то процесс потребляет больше энергии, чем обычно.

Обычный компьютер не справится с моделированием сварки и обработкой большого массива данных с датчиков. На нем вычисления займут порядка 4–5 дней. Поэтому здесь необходимо использовать облачные вычисления. Это может помочь сократить анализ данных до нескольких часов.

Блокчейн можно применять для безопасного и прозрачного учета транзакций по всей цепочке поставок любого продукта. Это актуально и для лазерной индустрии. Другой способ оптимизации цепочек поставок ― использование RFID-меток и метода дистанционного зондирования. С помощью RFID-меток можно получать, обрабатывать и передавать радиочастотный сигнал с объекта, а метод дистанционного зондирования помогает определять местоположение этого объекта. Так поставщики, покупатели и производители могут узнать, где находится изделие или сырье, и отследить сроки доставки.

Прочитайте также:

— Другой важный тренд последних лет ― развитие устойчивого производства, то есть создание товаров или услуг с минимальными негативными экологическими, социальными и экономическими последствиями. Насколько он актуален для лазерной индустрии?

— Лазеры в принципе считаются довольно устойчивой технологией — для создания луча нужно всего несколько ватт, а материалы расходуются экономно. Но экологичность метода зависит также и от побочного продукта ― например, бывает, что при обработке изделия выделяются опасные пары. Если не оптимизировать процесс производства, даже самая устойчивая технология станет крайне недружелюбной к природе и человеку.

Поэтому в лазерной индустрии, конечно, также есть необходимость делать производство устойчивым. И есть ряд решений, которые уже позволяют достигать этих целей. Например, чтобы не тратить время и ресурсы на эксперименты на реальном оборудовании, можно использовать цифрового двойника. На мой взгляд, это самая выдающаяся инновация в «умной» промышленности.

Цифровой двойник — это точная виртуальная копия оборудования или целой системы, которая моделирует разные сценарии на компьютере. Например, с помощью такой технологии можно понять, сколько энергии уходит на важные процессы резки и фрезерования, а сколько — на другие нужды вроде конвейерной ленты, вентиляции и освещения. Эти знания помогают доработать установку и уменьшить потребление электричества. Также цифровые двойники помогают определить, когда провести профилактическое обслуживание и заменить детали без остановки производства.

— Как вы планируете дальше работать с учеными ИТМО?

— Я уже работаю над двумя проектами с разными командами исследователей ИТМО. С первой мы повышаем микротвердость поверхности деталей из сплавов титана и хастеллоя, которые я сделал вместе с коллегами из Австралии. Для этого мы наносим на изделие полиамидную пленку и облучаем ее лазером. Поступающее тепло влияет на кристаллические частицы углерода, и они впитываются в поверхность. Таким способом можно повысить твердость любой детали, независимо от материала, из которого она сделана — будь то конкретный металл или сплав.

Второй проект связан со структурным проектированием в биомедицине. Мы изучаем, какие характеристики лазерной обработки — например, мощность лазерного луча, расстояние между лазерными дорожками и количество проходов, лучше всего подойдут для создания максимально гладкой поверхности детали и необходимых рисунков на поверхности. Это позволит увеличить совместимость и уменьшить риск отторжения имплантатов.

По завершении этих проектов мы вместе с командой Института лазерных технологий можем начать новую совместную работу — применение лазерной наплавки для ремонта критических дефектов в дорогих инженерных компонентах. Например, лопатки газовых турбин, карданные валы и детали автомобильных двигателей, работающие в экстремальных технических условиях, часто имеют поверхностные дефекты. До появления лазерной наплавки их нужно было целиком заменять на новые, потому что чрезмерное выделение тепла при обработке повреждений могло вызвать деформацию всего изделия. Благодаря высокой плотности энергии и низкой энергии лазерный луч воздействует на поверхностные дефекты только локально и не нарушает геометрию деталей. Поэтому с помощью лазерной наплавки можно восстанавливать компоненты и возвращать их обратно в производство. Я считаю, это направление будет очень полезно для ИТМО, и для этого я хочу вернуться еще раз.