Как работает защитная маркировка

Чтобы защитить товары от подделок, важно четко идентифицировать каждое конкретное изделие. Для этого специалисты наносят на его поверхность уникальные рисунки — QR-коды и штрихкоды. Такие метки несут в себе определенную информацию. Например, маркировка отдельных медицинских изделий (слуховых аппаратов, коронарных стентов и ряда других приборов) содержит ключевую информацию о производителе, названии, назначении и годе выпуска изделия. С помощью защитных меток можно не только определить подлинность прибора, но и вести системный учет медицинских изделий по всей стране.

Идентификационные номера и рисунки наносят разными способами ― в том числе с помощью лазерных технологий. В отличие от других методов, использование лазеров позволяет создавать хорошо читаемую маркировку на поверхности разных материалов. При этом нанесенный рисунок не удастся так просто стереть ― лазеры делают его устойчивым к механическому, термическому и химическому воздействию.

Наиболее подходящим материалом для создания маркировки считается стекло. Оно прозрачно, через него легко проходит лазерное излучение, а поэтому и наносить маркировку на такой материал гораздо проще.

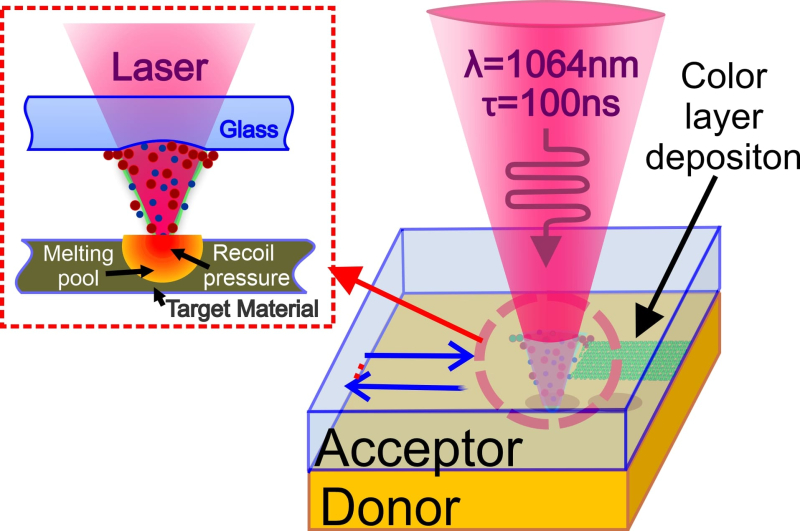

Схема процесса непрямой лазерной маркировки. Изображение предоставлено исследователями

Зачем нужна разноцветная маркировка и как она создается

Разноцветная маркировка позволяет создавать контрастные, а значит более заметные метки, которые легко находить и считывать. Также для каждого пикселя можно подобрать свой цвет или оттенок ― так рисунок можно сделать еще более уникальным, чтобы его было сложнее подделать.

Чтобы сделать разноцветную маркировку, нужно не только стекло, на которое наносят рисунок, но и материалы, которые придадут ему цвет. Процесс нанесения выглядит так: на лазерную установку кладется стекло, на котором впоследствии появится рисунок, и металл, который придаст заданному рисунку цвет. Проходя через стекло, лазерный пучок попадает на металл. Под воздействием высокой температуры металл испаряется, окисляется и осаждается в виде оксидной пленки на поверхности стекла ― так и появляется рисунок.

Металлы, которые применяют в разноцветной лазерной маркировке, ученые называют донорскими материалами. Обычно в процессе применяются чистые металлы — например, алюминий, графит и медь. Но каждый из них способен придать маркировке только один цвет: алюминий — серый, графит — черный, а медь — красный. Поэтому создать разноцветный рисунок сразу не получится, нужно наносить каждый цвет постадийно: сначала провести процедуру с одним металлом, затем заменить его на другой и снова запустить печать на лазерной установке.

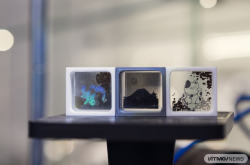

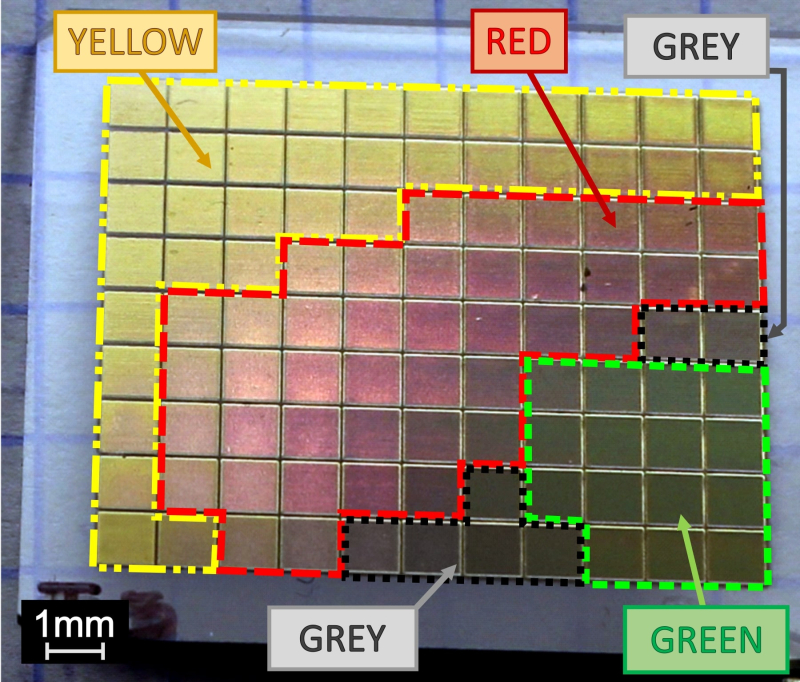

Палитра цветов и оттенков, которые можно напечатать с помощью непрямой лазерной маркировки. Изображение предоставлено исследователями

Что сделали ученые ИТМО

Исследователи Института лазерных технологий ИТМО при поддержке ученых ресурсного центра «Оптические и лазерные методы исследования вещества» СПбГУ и компании «Лазерный Центр» предложили использовать для окрашивания меток многокомпонентный сплав металлов. В основе материала латунь — сплав, который позволяет получить более широкую цветовую палитру.

Также в состав сплава в разных концентрациях входят другие металлы — медь, цинк, железо, фосфор, свинец, сурьма и висмут. Взаимодействие разных химических элементов с воздухом образует оксидную пленку, которая придает маркировке разные цвета. Например, за желтый цвет отвечает оксид цинка, а за зеленый — оксид цинка, куприт (Cu2O) и разные оксидные состояния меди.

По словам авторов разработки, у решения сразу несколько преимуществ:

Простота технологии. Благодаря новому методу процесс лазерной маркировки стекла становится проще и доступнее — больше не нужно использовать несколько чистых металлов для разных цветов, а создать маркировку можно на недорогом лазерном оборудовании. К тому же специалисты могут печатать высококонтрастные маркировки с новыми цветами и их оттенками — зеленым, желтым, красным и серым.

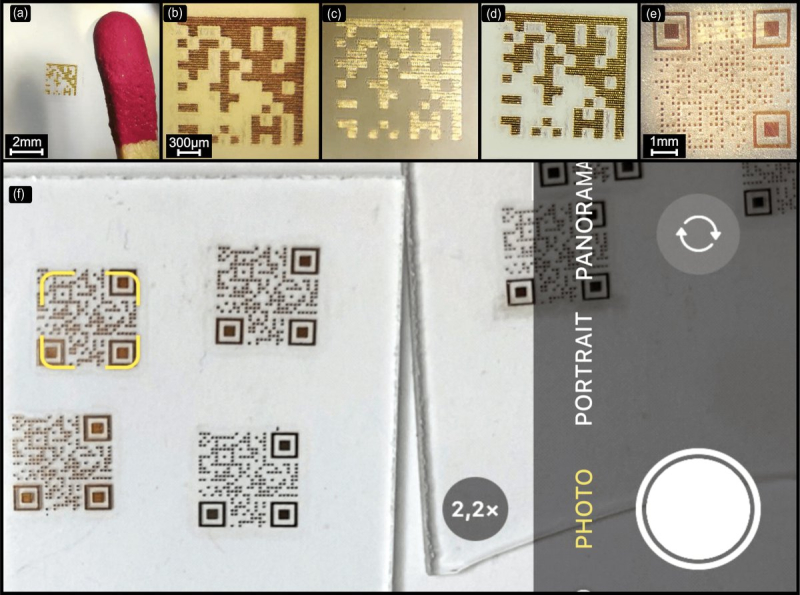

Скорость печати маркировки. Процесс нанесения разноцветной маркировки становится короче. Например, чтобы создать маркировку в форме QR-кода размером 10x10 мм, понадобится менее 2 секунд. Причем можно маркировать как крупные, так и очень мелкие изделия — например, ученым ИТМО удалось нанести разноцветный рисунок, в котором размер одной точки не превышает 30 мкм. Несмотря на маленький размер, изображение QR-кода получилось в высоком разрешении.

Долговечность маркировки. Созданную маркировку будет невозможно удалить с поверхности стеклянного изделия. Так происходит благодаря осаждению материала внутри стекла — если правильно подобрать параметры лазерной обработки, плазма имплантирует цветной сплав внутрь материала. При этом, в отличие от традиционных методов маркировки стекла, например с помощью СО2-лазера, после нанесения разноцветной маркировки на поверхности стекла не образуются микротрещины и изделие не разрушается.

Где можно применять разработку

Метод можно применять в сферах, где требуется высокая детализация маркировки — в ювелирном производстве, производстве оптических приборов, архитектурной промышленности и для создания произведений искусства. Например, ученые ИТМО сделали рисунок «Солнечные крылья» в стиле контурного рисунка, а также изготовили микрометрические шкалы на стеклянных окулярах. Последние нужны для измерения длины, ширины, глубины разных микроскопических объектов — например, минералов, сплавов и металлов, а также отдельных микроэлементов и частиц лекарственных препаратов.

«Солнечные крылья» в стиле контурного рисунка — пример, как можно использовать разноцветную маркировку в искусстве. Фото из личного архива исследователя

Что дальше

Команда ученых ИТМО собирается детальнее исследовать механизмы нанесения разноцветной маркировки, чтобы узнать, какие еще цвета и оттенки можно создать и какие условия для этого требуются, как условия осаждения сплава влияют на оптические и химические свойства изделий, на которые нанесена маркировка, и каким может быть минимальный размер пикселей маркировки.

«Технология создания тонких оксидных пленок также используется в производстве электронных устройств и компонентов, поэтому эта информация может быть очень ценной для микроэлектронной промышленности. Если мы сможем оптимизировать эту технологию — сделать ее более стабильной и быстрой, в итоге сможем создавать тонкие пленки с определенными свойствами. Например, сделать маркировку в более высоком разрешении и в меньшем размере и нанести ее на крохотные микролинзы в VR-очках. Это может защитить их от подделки», — рассказал первый автор статьи, инженер-исследователь Института лазерных технологий ИТМО Алехандро Рамос Веласкес.

Исследование выполнено при поддержке Министерства науки и высшего образования РФ в рамках проекта «Разработка высокотехнологичного производства оборудования и технологий для лазерной функционализации медицинских изделий».

Статья: A. Ramos-Velazquez, J. Amiaga, D. Pankin, G. Odintsova, R. Zakoldaev, V. Veiko. Laser-induced micro-scale polychrome marking of glass materials (Materials Letters, 2023).