Пористые материалы используют в промышленной химии для катализа (ускорения реакций) и хроматографии (разделения и анализа смесей веществ), а также в системах очистки и фильтрации. Для их синтеза ученые ищут универсальные реагенты — простые в изготовлении и недорогие вещества, которые подходили бы для создания материалов с разным составом и заданными свойствами.

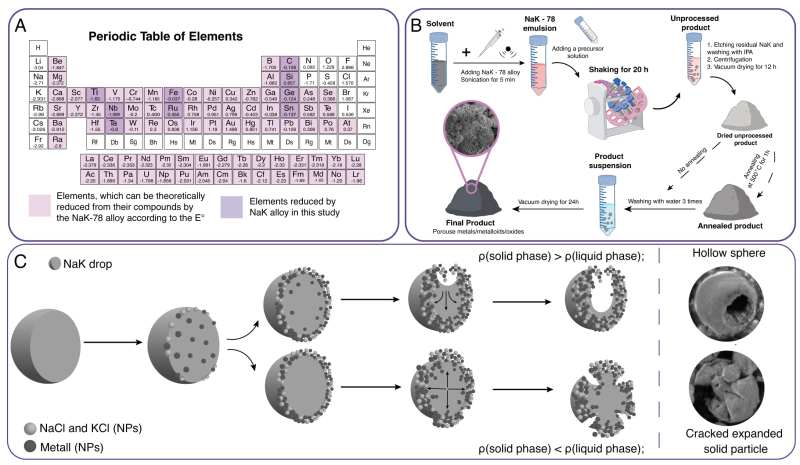

Химики ИТМО и Сколтеха в качестве универсального реагента протестировали жидкий металл — эвтектический сплав натрия и калия NaK-78 с температурой плавления -12,65 °C. Они превратили натриево-калиевый сплав с помощью ультразвука в эмульсию с органическим растворителем, а затем смешали ее с раствором прекурсора — соединения, которое используется для получения целевого продукта (металла или металлоида). Это привело к реакции на границе раздела фаз. В результате из прекурсора (хлорида металла или металлоида) восстанавливается искомый материал в смеси с побочными продуктами — они легко удаляются промыванием водой и образуют поры в структуре конечного материала.

В отличие от твердых металлов, сплав натрия и калия жидкий, а потому он легко превращается в эмульсию с другими жидкостями (в данном случае — органическими растворителями). Эмульсия состоит из микрокапель с большой удельной площадью поверхности, что позволяет ускорить протекание реакции жидкого металла с прекурсором в растворе. Также этот металл, по сравнению с другими реагентами, позволяет проводить различные этапы синтеза пористых материалов одновременно: химическое восстановление, порообразование и формирование микроструктуры материала.

Это означает, что синтезировать пористые материалы с помощью нового сплава проще и дешевле — химикам не нужны дополнительные реагенты. Кроме того, метод экологичный: побочные продукты химической реакции — хлориды калия и натрия — не токсичны и легко вымываются водой, которую можно утилизировать в окружающую среду с минимальной очисткой или разделить на соли и воду.

Ученые уже показали возможность создания пористых материалов с помощью нового метода на основе десяти химических элементов: углерода, кремния, германия, олова, титана, рутения, сурьмы, железа, ниобия и тантала.

Также они доказали применимость полученных материалов в качестве компонентов для устройств хранения энергии — натрий и калий-ионных аккумуляторов. В отличие от традиционных литий-ионных аккумуляторов, этот тип устройств более экологичный и дешевый и, хоть и не заменит классику полностью, хорошо подойдет для крупных станций запасания энергии и автомобилей. Именно в таких аккумуляторах ученые использовали пористые олово и сурьму, синтезированные по новой методике, в качестве компонентов анодных материалов — электродов, в которых происходит реакция окисления.

Потенциально пористые материалы в таких аккумуляторах могут снижать эффект анодного расширения, возникающий во время зарядки и приводящий к деградации анодов, и увеличить срок службы устройств. В перспективе новый метод позволит создавать более эффективные металл-ионные аккумуляторы и катализаторы для промышленности и, соответственно, получать на выходе химических реакций больше искомых веществ.

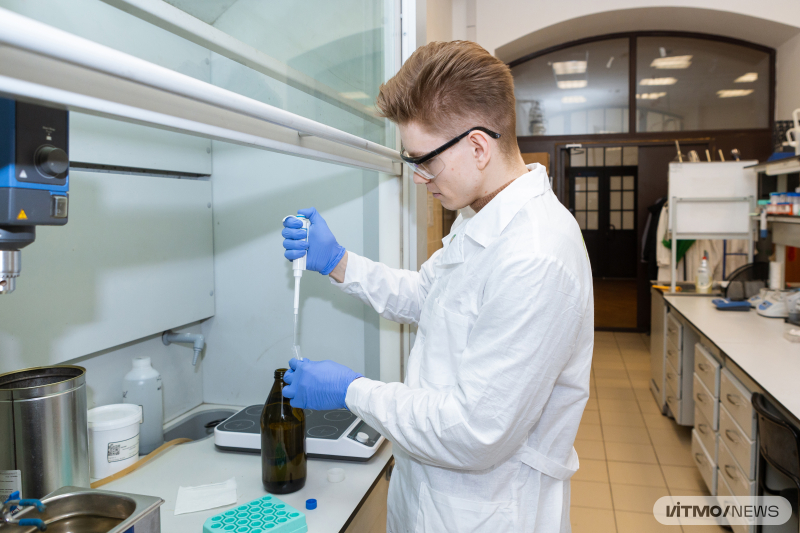

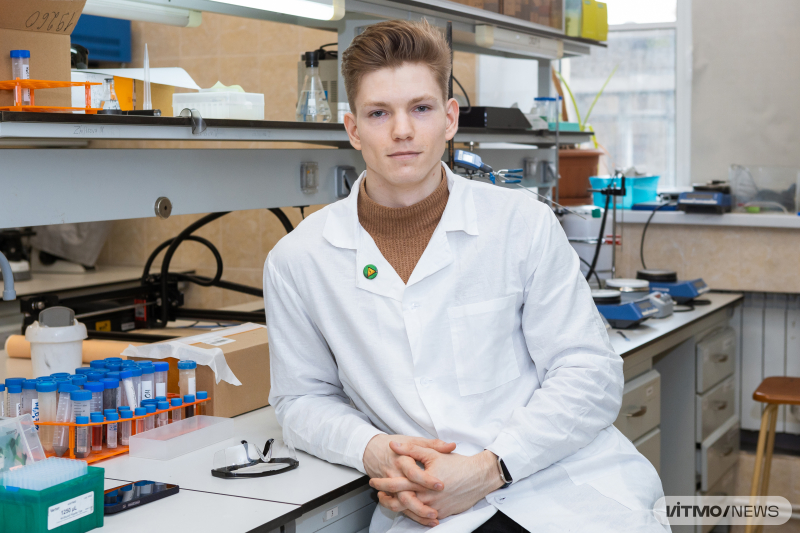

Сергей Леончук. Фото: Дмитрий Григорьев / ITMO.NEWS

«Мы хотим адаптировать наш метод для большего количества химических элементов. Также мы планируем синтезировать композитные материалы с заданным составом — например, создать не просто пористое олово, а его нанокомпозит с углеродом. Композиты важны при создании катализаторов, а также аккумуляторов: с одной стороны, они обеспечивают хорошую электропроводность, с другой — предотвращают деградацию материала. Тестировать создаваемые материалы мы будем в коллаборации с лабораторией ИТМО Energy Lab и центром CEST Центром энергетических технологий Сколтеха», — рассказал Сергей Леончук, один из авторов работы, аспирант и инженер химико-биологического кластера ИТМО.

Статья: Sergei Leonchuk, Aleksandra Falchevskaya, Polina Morozova, Nikolai Gromov, Vladimir Vinogradov. NaK alloy as a versatile reagent for template-free synthesis of porous metal- and metalloid-based nanostructures (Chemical Communications, 2024).